시스템 최적화: 터보차저 설정 가이드

GarrettMotion.com 웹사이트에는 유용한 정보가 많이 있습니다. 터보, 인터쿨러 및 터보 키트에 대한 제품 정보가 포함되어 있습니다. 가레트의 모델 명명법을 설명하고 가레트의 기술 및 제품 개발은 물론 OEM 및 모터스포츠와의 관련성에 대해서도 설명합니다. 여기에는 정확한 터보를 선택하는 데 도움이 되도록 압축기 맵에 작동 지점을 표시하는 데, 상세 공식이 적용되는 전문가 수준까지 기본부터 고급까지 엔지니어가 작성한 기술 자습서가 있습니다.

또한 뉴스 및 각종 연중 이벤트 대리점 위치 찾기도 포함되어 있습니다. 웹사이트에는 포괄적인 일반 정보와 기술 정보가 모두 포함되어 있습니다. 각자의 기술 경험 수준과 무관하게, 특정 응용 프로그램 유용 정보를 찾거나 혹은 터보 시스템 관련 단순 지식 향상을 위해서도 활용할 수 있습니다.

지원 정보

시스템 설계 이전 가장 중요한 이해사항은 애플리케이션 사용과 마력 목표입니다. 로드 경주, 드래그 경주 또는 드리프팅 또는 일반도로 운전에 사용될 예정입니까? 사용목적은 터보 사양 선택과 시스템 구성 요소에 큰 영향을 미칩니다. 9초 드래그 카에 잘 작동하는 터보 시스템은 드리프트 카 또는 로드 레이스 카에 잘 작동하지 않을 가능성이 큽니다. 목표 플라이휠 마력도 염두에 두어야 합니다. 마력 값은 전체 시스템을 설계하는 데 사용됩니다. 과도하게 큰 터보는 매우 느리게 스풀되고, 너무 작은 터보는 원하는 출력을 내지 못합니다.

터보 매칭

www.GarrettMotion.com 또는 Boost Adviser.com 으로 이동

모든 터보에는 마력과 변위 범위가 있습니다. 이 값들은 모든 터보 성능 페이지에 있습니다. 터보 매치 여부를 잠재적으로 식별하는 열쇠는 이러한 범위 내에 있습니다. 귀하의 목표 마력은? 엔진 변위는? 그 다음 요구 사양에 부합하는 터보차저를 확인하십시오.

- Turbo Tech를 클릭하십시오. • 101, 102 및 103.을 읽으십시오

- • Turbo Tech 103, 의 공식을 사용하여 특정 애플리케이션에 대한 레드라인에서 질량 유량 및 압력비(PR)를 계산합니다.

• 최적의 적합성을 결정하기 위해 여러 압축기 맵에 질량 유량 및 PR을 플로팅합니다.

• 본 프레젠테이션의 예에서 “응용 프로그램”은 펌프 가스를 사용하는 400 플라이휠 hp 전차이므로 예상 질량 유량은 ~ 40lbs/min입니다.

에어 필터 선택

적용 분야의 최대 유량에 맞게 공기 필터의 크기를 적절하게 조정하는 것이 중요합니다. 제한 최소화 및 최적 터보 작동 공기 제공을 위해, 레드라인에서 ≤130ft/min의 목표 페이스 속도가 적용됩니다. 터보에 적정 양의 공기에 비도달시 과도한 제한이 발생하여 다음의 원인이 됩니다:

• 압축기 측 피스톤 링에서 오일 누출로 인해 오일 손실, 인터쿨러 오염 및 잠재적으로 배기관에서 연기 발생.

• 압력 비율 증가로 인해 터보 과속 초래 가능

• 과속은 터보 내구성을 감소시켜 조기 고장 초래할 수 있음.

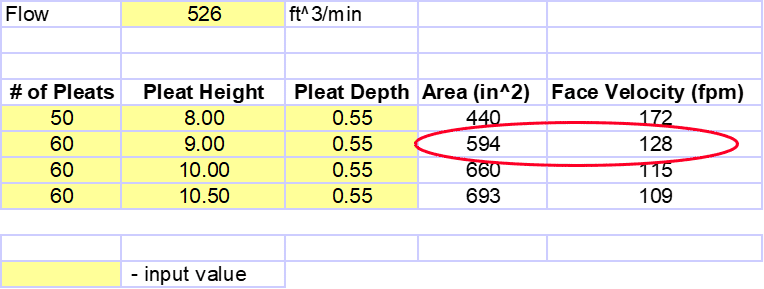

공기 필터 적정 크기 결정

페이스 속도 = 130피트/분

매스 플로우(질량 유량) = 40lbs/min

공기 밀도 = 0.076lbs/ft³

매스 플로우(lbs/min) = 체적 유량(CFM) x 공기 밀도(lbs/ft³)

체적 유량(CFM) = 질량 유량(lbs/mn) / 공기 밀도(lbs/ft³)

체적 유량 = 526 CFM

트윈 애플리케이션의 경우 유량을 2로 나눕니다.

면 속도(ft/min) = 체적 유량(CFM) / 면적(ft²)

면적(ft²) = CFM / 면 속도(ft/min)

면적(ft²) = 526 / 130 = 4.05

면적(in²) = 4.05 x 144

면적= 582인치²

계산 면적을 알 때 필터 크기를 결정하는 방법

면적(in²) = 주름 높이 x 주름 깊이 x 주름 수 x 2

면적(in²) = 9.00 x .55 x 60 x 2

면적 = 594인치²

실제 필터 면적(594인치²) > 계산된 면적(582인치²)

오일 공급 및 드레인

볼 베어링 터보

볼 베어링 터보차저에서 최적의 성능을 위해서는 오일 제한 장치를 사용하는 것이 좋습니다. 터보차저 내부의 손상을 방지하려면 최대 엔진 속도에서 40~45psi의 오일 압력이 권장됩니다. 이 압력을 얻으려면 일반적으로 0.040″ 오리피스가 있는 제한 장치로 충분하지만 구성 요소가 제대로 작동하는지 확인하려면 제한 장치 뒤에 터보로 들어가는 오일 압력을 항상 확인해야 합니다. 권장되는 오일 공급은 -3AN 또는 -4AN 라인 또는 유사한 ID의 호스/튜빙입니다. 필히OEM 사양을 충족하거나 그 이상급의 오일 필터를 사용하십시오.

정상 작동 시스템에서는 오일 누출이 발생하지 않아야 합니다. 제한장치의 사용은 시스템 압력이 과도히 높을 때에 국한합니다.

저널 베어링 터보

저널 베어링은 엔진의 로드 또는 크랭크 베어링과 유사하게 기능합니다. 구성 요소를 분리하려면 오일 압력이 필요합니다. 오일 제한장치는 일반적으로 오일 압력으로 인한 누출을 제외하고는 필요하지 않습니다. 저널 베어링 터보차저에 권장되는 오일 공급은 -4AN 또는 ID가 약 0.25인치인 호스/튜빙입니다. 반드시OEM 사양 충족 또는 그이상급 오일 필터를 사용하십시오.

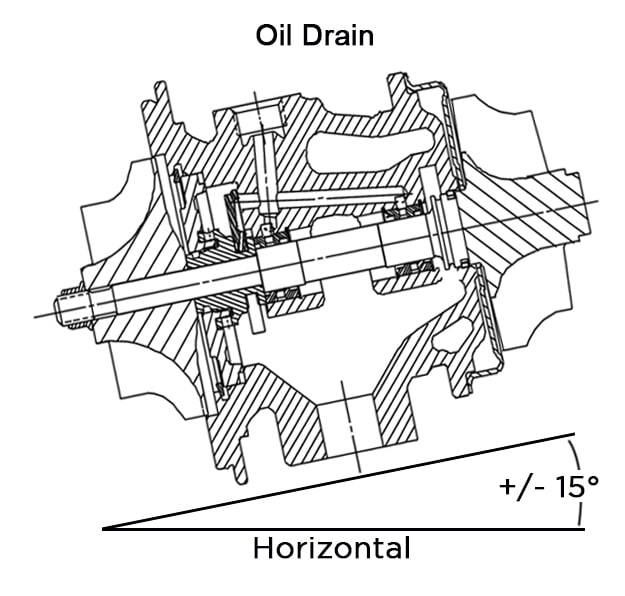

오일 드레인

일반적으로 오일 드레인은 클수록 좋습니다. -10AN은 일반적으로 적절한 오일 드레인에 충분하지만, 내부 직경이 하우징의 드레인 구멍보다 작지 않도록 하십시오. 왜냐하면 오일이 중앙 하우징에 역류할 수 있기 때문입니다. 센터 하우징의 역류되는 오일에 대해 논하자면, 중력 피딩이 제대로 이루어져야 합니다! 오일 배출구는 평평한 지면에서 차량에 설치할 때 중력 방향 +/- 15°를 따라야 합니다. 중력 공급이 불가능한 경우, 오일이 중앙 하우징에서 자유롭게 흐르도록 스캐빈지 펌프를 사용해야 합니다.

터보차저를 설치할 때 터보차저 회전축이 +/- 15° 내에서 수평면과 평행을 이루는지 확인하십시오. 이것은 오일 주입구/배출구가 평평한 지면에 수직으로 15° 이내에 있어야 함을 의미합니다.

피해야 할 사항:

- 구불구불하거나 지면과 평행된 수평연장선

- 오일 레벨 아래의 오일 팬으로 드레인

- 오일 팬 후면 부품으로 데드헤딩

- 크랭크 샤프트의 오일 슬링이 발생하는 오일 팬(윈디지 트레이 창) 후면 영역

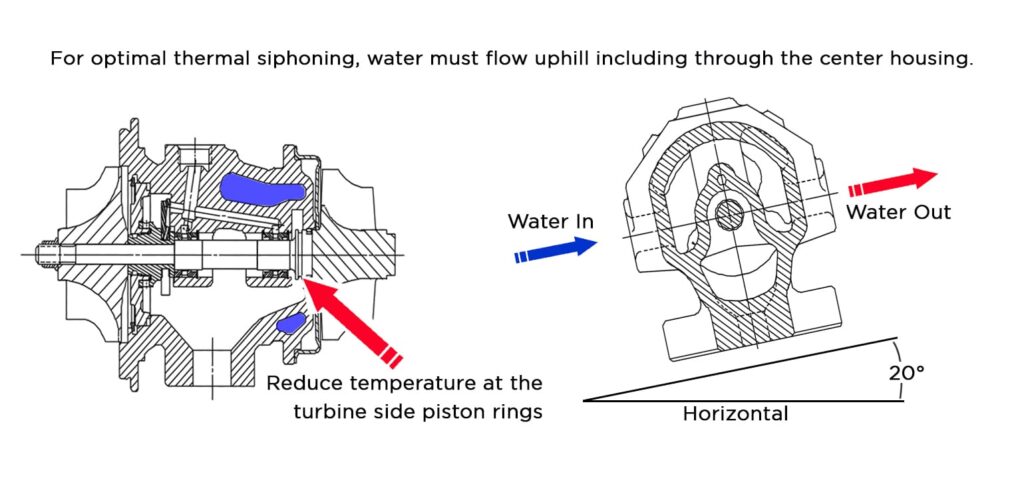

냉각수 라인 최적화

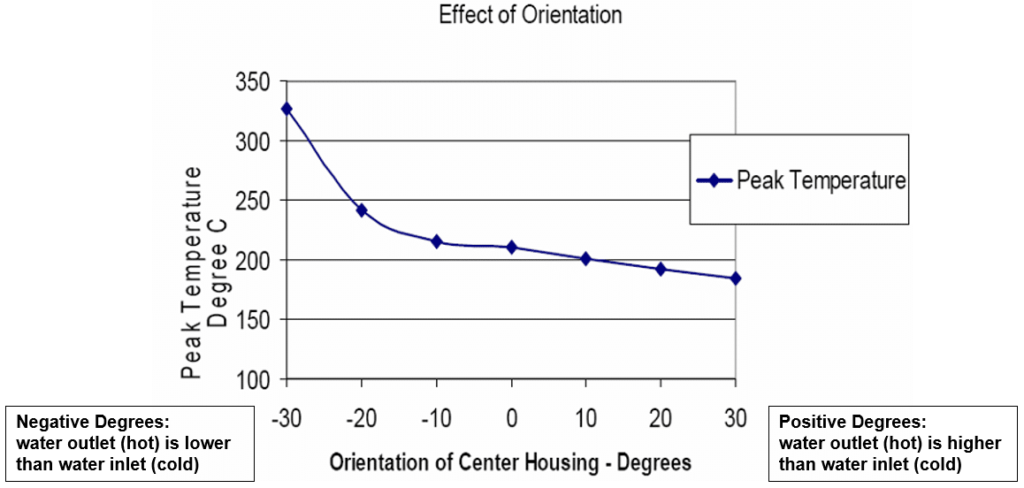

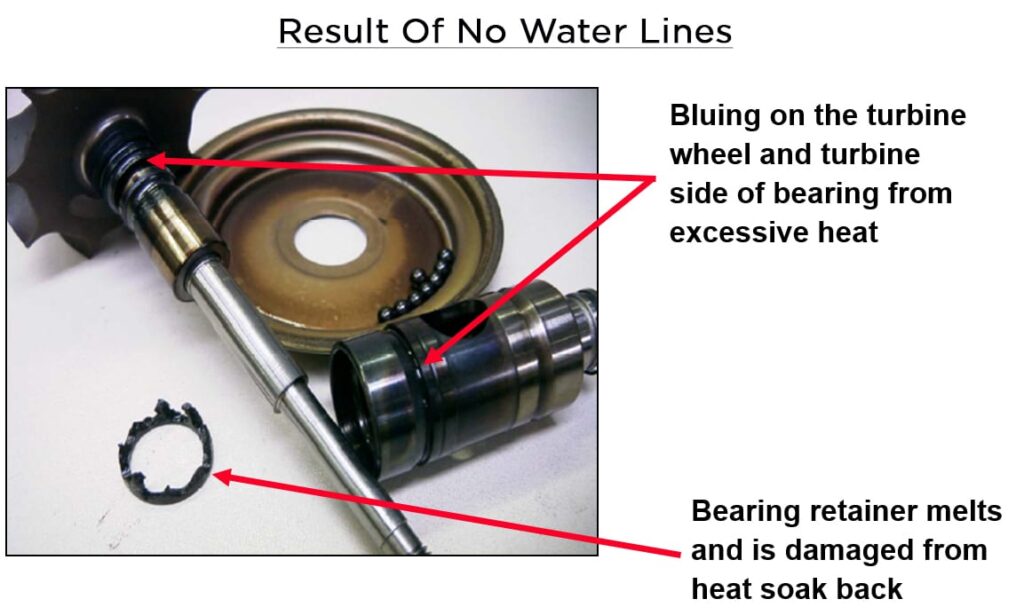

수냉식은 내구성 향상을 위한 핵심 설계 기능이며 터보에 수냉식이 있는 경우 냉각수 라인을 연결하는 것이 좋습니다. 수냉식은 Thermal Siphon Effect를 활용하여 셧다운 후 터빈 측 피스톤의 Peak Heat Soak Back Temperature를 감소시켜, 파괴적 거동인 오일 코킹 발생을 차단합니다. 수냉식 시스템의 최대 이점을 얻으려면 열 사이펀 효과 극대화를 위해 냉각수 라인이 구불구불하지 않도록 주의하십시오.

최상의 결과를 얻으려면 중앙 하우징의 방향을 20°로 설정하십시오. 부적절한 냉각수 라인 설정으로 인해 터보에 심각한 손상이 발생할 수 있습니다.

수냉식에 대한 기술자료 천체를 읽으려면 여기를 클릭하십시오

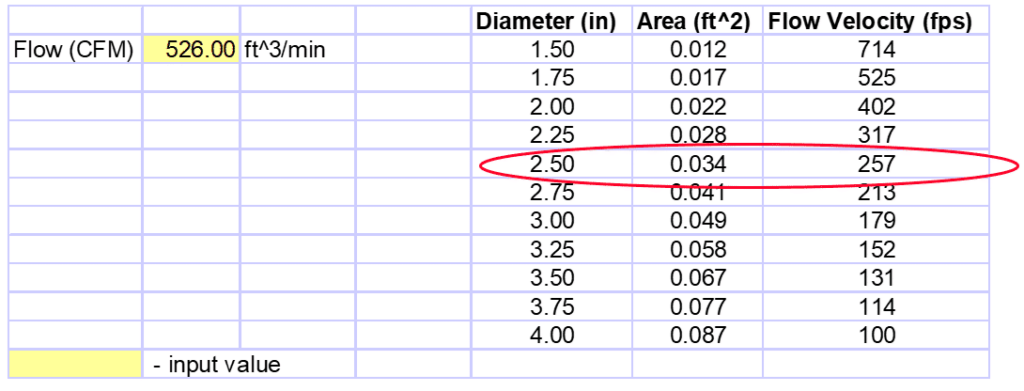

올바른 전하 튜브 계산하기

덕트 직경은 약 200 – 300피트/초가 흐를 수 있는 크기여야 합니다. 계산된 값보다 작은 흐름 직경을 선택하면 제한된 흐름 영역으로 인해 흐름 압력이 저하됩니다. 직경이 계산된 값 이상으로 증가하면 냉각 흐름이 확장되어 더 큰 직경을 채우므로 과도 응답이 느려집니다. 튜빙의 굽힘의 경우 좋은 설계 표준은 튜빙 직경보다 1.5배 큰 굽힘 반경의 크기를 지정하는 것입니다. 흐름 영역에는 크기나 구성의 급격한 전환과 같은 제한 요소가 없어야 합니다.

예: 속도(ft/min) = 체적 유량(CFM) / 면적(ft²)

- 튜빙 직경: 200 – 300피트/초의 속도가 바람직합니다.

직경이 너무 작으면 압력 저하가 빨라지고, 너무 크면 과도 응답이 느려질 수 있습니다.

- 속도(ft/min) = 체적 유량(CFM) / 면적(ft2)

다시, 트윈 터보 설정의 경우 유량을 (2)로 나눕니다.

차지 튜빙 설계는 전체 성능에 영향을 미치므로 시스템에서 최상의 성능을 얻으려면 몇 가지 사항을 염두에 두어야 합니다.

덕트 굽힘 반경:

– 반경/직경 > 1.5

- 흐름 영역:

– 영역 변경, 급격 전환, 모양 변경은 바람직하지 않습니다.

- 차량 내부 패키징 가능 공간은 통상 특정 디자인을 나타냅니다.

차지 에어 쿨러 선정

인터쿨러 코어 페이지를 통하여 차지 에어 쿨러(인터쿨러라고도 함) 선정이 간편해졌습니다. 각 코어에는 정격 마력이 있으므로 원하는 파워 목표를 코어에 맞추기 쉽습니다. 통상 애플리케이션의 패키징 제한 조건에 부합하는최대 코어를 사용합니다.

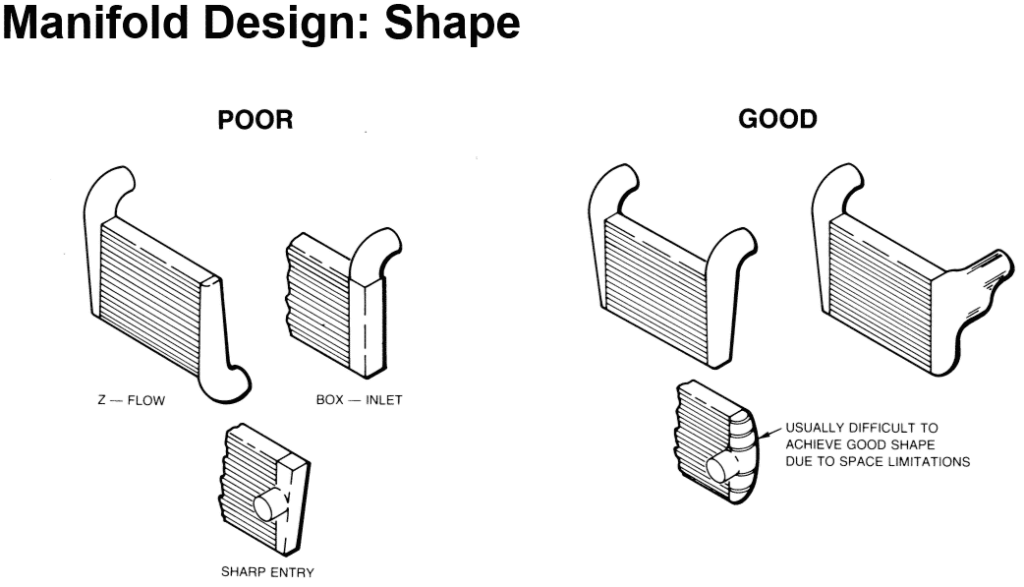

올바른 인터쿨러를 선택하는 또 다른 중요한 요소는 엔드 탱크 설계입니다. 적절한 매니폴드 모양은 차지 공기 압력 강하를 최소화하고 균일한 흐름 분포를 제공하는 데 모두 중요합니다. 양호한 매니폴드 형상은 손실을 최소화하고 균일한 흐름 분포를 제공합니다. 그러나 오버 탑 디자인은 탑 튜브를 고갈시킬 수 있습니다. 측면 엔트리는 압력 강하 및 유량 분배 모두에 이상적이지만 일반적으로 차량 공간 제한으로 인해 불가능합니다.

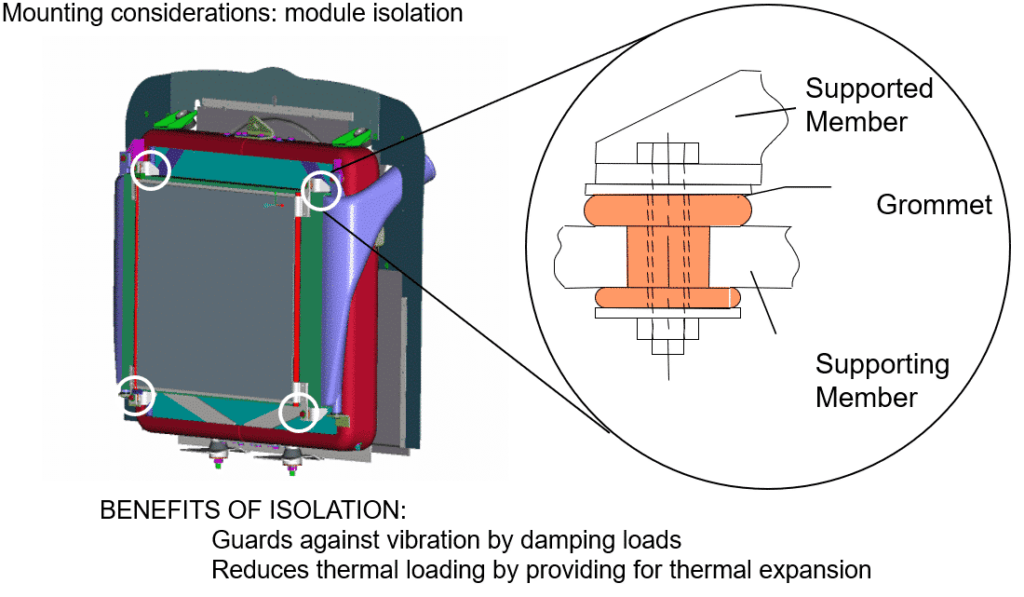

인터쿨러를 적절히 장착하면 시스템의 내구성이 향상됩니다. 공랭식 충전 공기 냉각기는 일반적으로 고무 절연 그로밋을 사용하는 “소프트 장착형”입니다. 이러한 유형의 장착은 전체 냉각 모듈에도 사용됩니다. 진동 부하 감쇠 부여 설계를 통해 과진동을 방지합니다. 또한 열 팽창 (공간) 제공을 통해 열 부하를 줄입니다.

이격(격리)의 이점:

- 부하를 감쇠시켜 진동으로부터 보호• 열팽창 제공하여 열부하 감소

블로우 오프 밸브 (BOV)

적절한 블로우 오프 밸브(BOV)를 사용하면 시스템 성능에 영향을 미칩니다. 고려해야 할 두 가지 주요 유형이 있습니다.

MAP(매니폴드 절대 압력) 센서는 환기 밸브 또는 재순환 밸브를 사용합니다.

– 신호선을 매니폴드 소스에 연결

– 스프링율이 너무 강하면 서지가 발생할 수 있음

MAF(Mass Air Flow) 센서는 최고의 주행성을 위해 재순환(바이패스) 밸브를 사용합니다.

– 신호선을 매니폴드 소스에 연결

– 최고의 성능을 위해 터보 아웃렛 가까이 밸브 위치를 정하십시오 (밸브가 고온을 감당할 수 있는 경우).

– 밸브 및/또는 출구 배관이 제한적인 경우 서지가 발생할 수 있습니다.

웨이스트게이트

내부 웨이스트게이트는 터보의 일부이며 터빈 하우징에 통합되어 있습니다. 신호 라인에는 두 가지 연결법이 가능합니다. 첫째는 압축기 배출구(매니폴드 – 진공 아님)에서 액추에이터까지 라인을 연결하는 것입니다. 두 번째는 압축기 출구에서 부스트 컨트롤러(PWM 밸브)까지 라인을 연결한 다음 액추에이터에 연결하는 것입니다. 매니폴드 압력은 액추에이터의 스프링 비율에 의해 제한됩니다. 대부분의 OEM 스타일 액추에이터는 진공용으로 설계되지 않았기 때문에 다이어프램이 손상되어 과도한 매니폴드 압력과 엔진 손상이 발생할 수 있습니다.

외부 웨이스트게이트는 터보와 분리되어 있으며, 터빈 하우징이 아닌 배기 매니폴드에 통합되어 있습니다. 매니폴드에 대한 연결은 흐름 기능에 큰 영향을 미치며 매니폴드에 대한 웨이스트게이트의 적정 방위가 필수입니다. 예를 들어, 웨이스트게이트를 매니폴드에 대해 90°에 배치하면 흐름 용량이 최대 50%까지 감소합니다! 이는 시스템에 대한 제어성을 대폭 떨어뜨리고 전체 드라이브트레인을 위험에 빠뜨립니다. 반면, 이상적인 연결은 완곡한 전환인 45°입니다.

신호 라인을 외부 웨이스트게이트에 연결할 수 있는 다음의 두 가지 방법이 있습니다:

- 압축기 배출구(매니폴드 – 진공 아님)에서 액추에이터까지 라인을 연결합니다.

- 압축기 배출구에서 부스트 컨트롤러(PWM 밸브)로 라인을 연결한 다음 액추에이터에 연결합니다. 재론하면, 매니폴드 압력은 액추에이터의 스프링 비율에 의해 제한됩니다.

오일 누유

적절히 설치된 터보는 오일이 누출되면 안됩니다. 그러나 누유가 발생하는 경우가 있습니다. 누유 위치에 따른 보편적인 원인은 다음과 같습니다.

압축기 및 터빈 씰에서 누유

– 과도 오일 압력

– 불충분한 드레인 – 드레인이 너무 적거나, 연속적으로 하부로 내려가지 않거나, 오일 팬 내부 드레인 위치가 크랭크에서 오일이 흘러내리는 부위에 위치하여 오일이 드레인 튜브에 역류합니다. 오일 드레인은 크랭크에서 나오는 오일이 윈디지 트레이에 의해 차단되는 오일 팬 부위에 항시 위치하도록 합니다.

– 부적절한 크랭크케이스 배압.

– 과도한 크랭크케이스 압력.

– 오일 드레인의 권장 35° 이상 회전.

압축기 씰에서 누유

다음에 기인한 압축기 하우징 입구의 과도한 압력:

– 에어 필터가 너무 작음.

– 차지 에어 튜브가 너무 작거나 에어 필터와 압축기 하우징 사이에 너무 많은 굴곡이 있음.

– 공기 필터가 막혔음.

터빈 씰에서 누유

– 과도한 EGT로 인해 붕괴된 터빈 피스톤 링.

– 터보가 권장되는 15°를 넘어서 축에서 뒤로 기울어짐

터보 시스템 테스트

터보 시스템상 여러 문제는 간단한 시스템 테스트를 통해 심각한 문제 발생하기 전에 확인할 수 있습니다.

누출 테스트를 위한 압력 시스템

- 클램프 – 조임 확인

- 커플러 – 구멍이나 찢어진 부분 확인

- CAC 코어/엔드 탱크 – 용접부의 기공 확인

모니터링

무결점 최고성능 제공을 위하여는, 우선 모든 측면의 적정 작동여부 확인을 위해 자동차의 터보 시스템을 모니터링해야 합니다.

시스템 모니터링/최적화에 사용되는 기기: 시스템을 보정하고 최적화하는 가장 정확한 방법은 데이터 로깅을 통하는 것입니다!

- 오일 압력(엔진 작동 모니터링에 필요)

- 오일 온도(엔진 작동 모니터링에 필요)

- 수온(엔진 작동 모니터링에 필요)

- A/F 비율(예: 광대역 센서, 엔진 작동 모니터링에 필요)

- 매니폴드 압력

- 터빈 입구 압력

- 배기가스 온도

- 터보 속도 센서

매니폴드 압력

– hp 목표를 충족하는 데 필요한 매니폴드 압력을 달성하기 위해 액추에이터 설정을 보정합니다.

– 과도 부스트 상태 감지

– 손상된 액추에이터 다이어프램 감지

배압

– 터빈 하우징 입구의 압력 변화 모니터링

– 다른 터빈 하우징 A/R의 영향

– 배압이 증가하면 체적 효율이 감소하여 궁극적인 출력이 감소합니다.

고온계

– 매니폴드/터빈 하우징의 배기 가스 온도(EGT) 모니터링

– 터빈 하우징 재료 또는 기타 배기 구성 요소, 터보 스피드, 온도 등급에 따라 보정 조정

– 압축기 맵에서 작동 지점 결정

– 현재 터보가 애플리케이션 및 목표 hp에 맞는지 확인

– 터보를 손상시킬 수 있는 터보 과속 상태를 회피

체크리스트 11 가지

- 애플리케이션 정보 – 목표 마력, 차량의 용도 등

- 공기 필터 크기 조정 – 적용 요구 사항에 맞는 크기 결정

- 오일 공급 – 볼 베어링 터보용 제한 장치

- 오일 드레인 – 적절한 크기 및 라우팅

- 냉각수 라인 – 최고의 열 사이펀 효과를 위한 설정

- 차지 튜빙 – 애플리케이션 요구 사항에 대한 직경 결정

- 차지-에어-쿨러 – 애플리케이션 요구 사항에 대한 코어 크기 결정, 최적의 흐름을 위한 매니폴드 설계, 내구성을 위한 마운트

- BOV – MAP 엔진용 VTA 및 MAF 엔진용 바이패스

- 웨이스트게이트 – 신호 라인을 압축기 배출구에 연결하고 외부 웨이스트게이트로 원활하게 전환

- 시스템 테스트 – 누출여부 확인을 위해 시스템에 압력을 가하고 주기적으로 클램프 조임 및 커플러 상태를 확인

- 시스템 모니터링 – 최적의 성능과 부품 내구성을 위한 엔진 모니터링용 적정 게이지/센서